מָבוֹא

בפוסט זה בבלוג, נדון באסטרטגיות יעילות ובשיטות עבודה מומלצות בתעשייה למניעת פירוק PCB קשיח-גמיש, ובכך נגן על המכשירים האלקטרוניים שלך מפני כשלים פוטנציאליים.

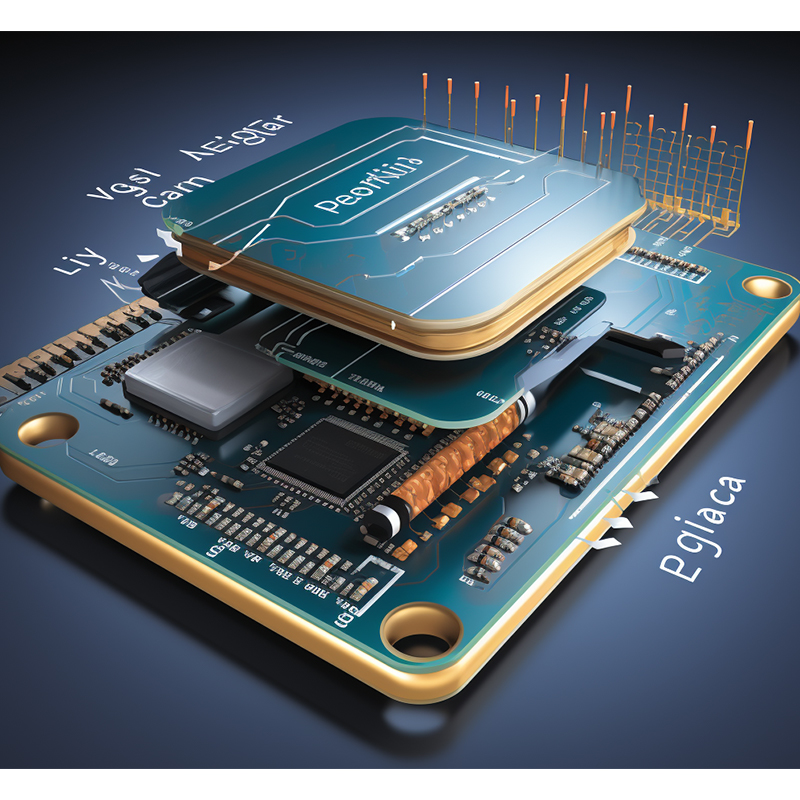

דלמינציה היא בעיה קריטית שלעתים קרובות פוגעת במעגלים מודפסים קשיחים-גמישים (PCB) במהלך חיי השירות שלהם. תופעה זו מתייחסת להפרדה של שכבות ב-PCB, וכתוצאה מכך לחיבורים חלשים ולכשל פוטנציאלי של רכיבים. כיצרן או מעצב, חיוני להבין את הגורמים לדה למינציה ולנקוט באמצעי מניעה כדי להבטיח את היציבות והאמינות לטווח הארוך של ה-PCB שלך.

I. להבין דלמינציה ב-Ridd-flex PCB

דלמינציה נגרמת על ידי מגוון גורמים במהלך שלבי הייצור, ההרכבה והטיפול של PCBs קשיחים-גמישים. לחץ תרמי, ספיגת לחות ובחירת חומר לא נכונה הם גורמים נפוצים לדלמינציה. זיהוי והבנת הסיבות הללו חיוניים לפיתוח אסטרטגיות מניעה יעילות.

1. מתח תרמי: אי התאמה של מקדם ההתפשטות התרמית (CTE) בין חומרים שונים עלולה להוביל ללחץ מוגזם במהלך רכיבה תרמית, מה שמוביל לדה למינציה.כאשר PCB חווה שינויי טמפרטורה, השכבות מתרחבות ומתכווצות בקצבים שונים, ויוצרות מתח בקשרים ביניהן.

2. ספיגת לחות: PCB גמיש קשיח חשוף לרוב לסביבות לחות גבוהה וסופג לחות בקלות.מולקולות מים יכולות לחדור אל פני השטח של הלוח דרך סדקים זעירים, חללים או פתחים אטומים בצורה גרועה, ולגרום להתפשטות מקומית, להתנפחות ובסופו של דבר לדה למינציה.

3. בחירת חומר: שיקול זהיר של תכונות החומר הוא קריטי למניעת דלמינציה.זה קריטי לבחור את הלמינציה, הדבק וטיפול פני השטח המתאימים כדי לספק ספיגת לחות נמוכה ויציבות תרמית אידיאלית.

2. אסטרטגיות למניעת דלמינציה

כעת, לאחר שהבנו מדוע, הבה נחקור אסטרטגיות חשובות למניעת פירוק PCB קשיח-גמיש:

1. שיקולי עיצוב מתאימים:

א) צמצם את עובי הנחושת:עובי נחושת מוגזם יוצר מתח גדול יותר במהלך רכיבה תרמית. לכן, שימוש בעובי הנחושת המינימלי הנדרש מגביר את גמישות ה-PCB ומפחית את הסיכון לדה למינציה.

ב) מבנה שכבה מאוזנת:שאפו לפיזור אחיד של שכבות נחושת בתוך החלקים הנוקשים והגמישים של ה-PCB. איזון נכון מסייע בשמירה על התרחבות והתכווצות תרמית סימטרית, תוך מזעור פוטנציאל הדלמינציה.

ג) סובלנות מבוקרת:יישם סובלנות מבוקרת על גודל החור, באמצעות קוטר ורוחב עקבות כדי להבטיח שהלחצים במהלך שינויים תרמיים מחולקים באופן שווה בכל ה-PCB.

ד) פילה ופילה:פילטים מפחיתים נקודות ריכוז מתח, מסייעים בהשגת מעברי כיפוף חלקים יותר ומפחיתים את פוטנציאל הדלמינציה.

2. בחירת חומרים:

א) למינציה גבוהה Tg:בחר לרבדים עם טמפרטורות מעבר זכוכית גבוהות יותר (Tg) מכיוון שהם מציעים עמידות טובה יותר לטמפרטורה, מפחיתים חוסר התאמה של CTE בין חומרים ומצמצמים למינימום סיכונים מרובדים בתהליכי רכיבה על אופניים.

ב) חומרי CTE נמוכים:בחר חומרים בעלי ערכי CTE נמוכים כדי למזער חוסר התאמה של התפשטות תרמית בין שכבות שונות, ובכך להפחית את הלחץ ולשפר את האמינות הכוללת של PCB-גמישים קשיחים.

ג) חומרים עמידים בפני רטיבות:בחר חומרים בעלי ספיגת לחות נמוכה כדי להפחית את הסיכון לדה למינציה עקב ספיגת לחות. שקול להשתמש בציפויים מיוחדים או בחומרי איטום כדי להגן על אזורים פגיעים של ה-PCB מפני חדירת לחות.

3. שיטות ייצור מוצקות:

א) עכבה מבוקרת:הפעל תהליך ייצור עכבה מבוקר כדי למזער שינויים במתח על ה-PCB במהלך הפעולה, ובכך להפחית את הסיכון של דלמינציה.

ב) אחסון וטיפול נאותים:אחסן וטפל ב-PCB בסביבה מבוקרת עם לחות מבוקרת כדי למנוע ספיגת לחות ובעיות דלמינציה קשורות.

ג) בדיקה ובדיקה:הליכי בדיקה ובדיקה קפדניים נערכים כדי לזהות כל פגמי ייצור פוטנציאליים שעלולים לגרום לדה למינציה. יישום טכניקות בדיקה לא הרסניות כגון רכיבה תרמית, מיקרו-חתך וסריקת מיקרוסקופיה אקוסטית יכולה לסייע בזיהוי דה למינציה נסתרת מוקדם.

מַסְקָנָה

מניעת דלמינציה של PCB-גמישים קשיחים היא קריטית כדי להבטיח את אורך החיים והביצועים האמינים שלהם. אתה יכול להפחית את הסיכון של דלמינציה על ידי הבנת הסיבות ונקיטת אמצעי זהירות מתאימים במהלך התכנון, בחירת החומר והייצור.יישום ניהול תרמי נכון, שימוש בחומרים בעלי תכונות אידיאליות, שימוש בשיטות ייצור חזקות וביצוע בדיקות יסודיות יכולים לשפר משמעותית את האיכות והאמינות של PCB-גמישים קשיחים. על ידי ביצוע אסטרטגיות אלה והישארות מעודכנת בהתקדמות העדכנית ביותר בחומרים ובטכנולוגיות ייצור, אתה יכול להבטיח פיתוח מוצלח של PCBs עמידים ואמינים התורמים ליציבות ולשלמות של המכשירים האלקטרוניים שלך.

זמן פרסום: 20-20-2023

בְּחֲזָרָה