במאמר מקיף זה, אנו מתעמקים בעולם של ערימות PCB 4-שכבות, ומדריכים אותך דרך טכניקות העיצוב והשיקולים הטובים ביותר.

הקדמה:

בעולם של עיצוב PCB (מעגלים מודפסים), השגת ערימה אופטימלית היא קריטית להבטחת ביצועים עקביים ופונקציונליות אמינה. כדי לעמוד בדרישות ההולכות וגוברות של ציוד אלקטרוני מודרני, כגון מהירות גבוהה יותר, צפיפות גבוהה יותר והפרעות אות מופחתות, ערימת PCB מתוכננת היטב של 4 שכבות היא קריטית. מאמר זה משמש כמדריך מקיף שיעזור לך להבין את ההיבטים והשיקולים העיקריים הכרוכים בהשגת ערימת PCB אופטימלית בת 4 שכבות. אז בואו להתעמק בעולם של ערימת PCB ונגלה את הסודות לעיצוב מוצלח!

תוֹכֶן:

1. הבן את היסודות של ערימת PCB 4-שכבתי:

- PCB Stackup: מה זה ולמה זה חשוב?

- שיקולים מרכזיים לעיצוב ערימה 4 שכבתית.

- חשיבות סידור שכבות נכון.

- שכבות איתות והפצה: תפקידים ומיקומים.

- גורמים המשפיעים על בחירת חומרי הליבה הפנימית והקדם-פרג.

ערימת PCB:מחסנית PCB מתייחסת לסידור ותצורה של השכבות השונות במעגל מודפס. זה כרוך בהצבת שכבות מוליכות, בידוד וחלוקת אותות בסדר מסוים כדי להשיג את הביצועים החשמליים והפונקציונליות הרצויים של ה-PCB. ערימת PCB חשובה מכיוון שהיא קובעת את שלמות האות, חלוקת הכוח, הניהול התרמי והביצועים הכוללים של ה-PCB.

שיקולים עיקריים לעיצוב מחסנית בת 4 שכבות:

בעת תכנון מחסנית PCB בת 4 שכבות, כמה שיקולים מרכזיים כוללים:

שלמות האות:

הצבת שכבות אות קרובה זו לזו תוך שמירה על מטוסי הספק והארקה צמודים משפרת את שלמות האות על ידי הפחתת העכבה בין עקבות האות ומישורי הייחוס.

חלוקת חשמל וקרקע:

חלוקה נכונה ומיקום של מטוסי כוח והארקה הם קריטיים לחלוקת כוח יעילה והפחתת רעש. חשוב לשים לב לעובי ולמרווח בין מטוסי הכוח להארקה כדי למזער עכבה.

ניהול תרמי:

יש לשקול את המיקום של צינורות תרמיים וגוף חום וחלוקת מטוסים תרמיים כדי להבטיח פיזור חום יעיל ולמנוע התחממות יתר.

מיקום רכיבים וניתוב:

יש לשקול היטב את המיקום והניתוב של הרכיבים כדי להבטיח ניתוב אות מיטבי ולהימנע מהפרעות אות.

החשיבות של סידור שכבות נכון:סידור שכבות בערימת PCB הוא קריטי לשמירה על שלמות האות, מזעור הפרעות אלקטרומגנטיות (EMI) וניהול חלוקת הכוח. מיקום נכון של השכבה מבטיח עכבה מבוקרת, מפחית את ההצלבה ומשפר את הביצועים הכוללים של עיצוב ה-PCB.

שכבות איתות והפצה:האותות מנותבים בדרך כלל בשכבות האותות העליונות והתחתונות, בעוד שמטוסי הכוח והארקה נמצאים בפנים. שכבת ההפצה פועלת כמישור הספק והארקה ומספקת נתיב עכבה נמוך לחיבורי חשמל והארקה, תוך מזעור ירידת מתח ו-EMI.

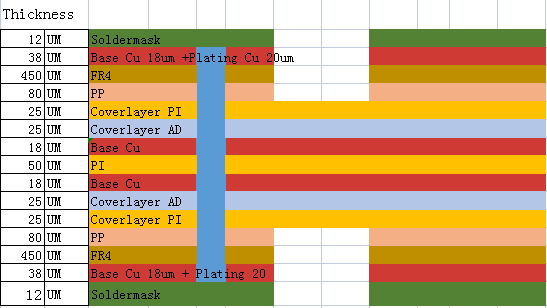

גורמים המשפיעים על בחירת חומרי ליבה ו-Prepreg:הבחירה של חומרי הליבה ו-prepreg עבור ערימת PCB תלויה בגורמים כגון דרישות ביצועים חשמליים, שיקולי ניהול תרמי, יכולת ייצור ועלות. כמה גורמים חשובים שיש לקחת בחשבון כוללים קבוע דיאלקטרי (Dk), מקדם פיזור (Df), טמפרטורת מעבר זכוכית (Tg), עובי ותאימות לתהליכי ייצור כגון למינציה וקידוח. בחירה קפדנית של חומרים אלה מבטיחה את התכונות החשמליות והמכניות הרצויות של ה-PCB.

2. טכניקות לגיבוש PCB אופטימלי בן 4 שכבות:

- מיקום קפדני של רכיבים וניתוב עקבות לתקינות חשמל ושלמות האותות.

- תפקידם של מטוסי קרקע וכוח במזעור רעש ומקסום שלמות האות.

- קבע את העובי והקבוע הדיאלקטרי המתאים של כל שכבה.

- נצל את היתרון של ניתוב עכבה מבוקר עבור עיצובים במהירות גבוהה.

- שיקולים תרמיים וניהול תרמי בערימות רב שכבתיות.

טכניקות אלו עוזרות להשיג ערימת PCB אופטימלית בת 4 שכבות:

מיקום זהיר של רכיבים וניתוב עקבות:ניתן להשיג הספק יעיל ושלמות האות באמצעות מיקום זהיר של רכיבים וניתוב עקבות. קבצו יחד רכיבים קשורים והבטיחו קשרים קצרים וישירים ביניהם. צמצם את אורך העקבות והימנע מחציית עקבות רגישים. השתמש במרווחים מתאימים והרחיק אותות רגישים ממקורות רעש.

מטוסי קרקע וכוח:מטוסי קרקע וכוח ממלאים תפקיד חיוני במזעור הרעש ובמקסום שלמות האות. השתמש במטוסי קרקע וכוח ייעודיים כדי לספק מישור ייחוס יציב ולהפחית הפרעות אלקטרומגנטיות (EMI). ודא חיבורים נאותים למישורים אלה כדי לשמור על נתיב עכבה נמוך עבור זרם חוזר.

קבע את עובי השכבה והקבוע הדיאלקטרי הנכון:העובי והקבוע הדיאלקטרי של כל שכבה בערימה משפיעים על התפשטות האות ובקרת העכבה. קבעו את ערך העכבה הרצוי ובחרו את העובי והקבוע הדיאלקטרי המתאים לכל שכבה בהתאם. עיין בהנחיות התכנון של PCB ושקול את דרישות תדר האות וקווי השידור.

ניתוב עכבה מבוקר:ניתוב עכבה מבוקר הוא קריטי עבור תכנונים במהירות גבוהה כדי למזער את השתקפויות האות, לשמור על שלמות האות ולמנוע שגיאות נתונים. קבע את ערכי העכבה הדרושים לאותות קריטיים והשתמש בטכניקות ניתוב עכבה מבוקרות כגון צמד דיפרנציאלי, ניתוב סטריליין או מיקרו-סטריפ, וניתוב עכבה מבוקרת.

שיקולים תרמיים וניהול:ניהול תרמי הוא קריטי לערימות PCB רב שכבתי. פיזור חום נכון מבטיח שרכיבים פועלים בגבולות הטמפרטורה שלהם ומונע נזק פוטנציאלי. שקול להוסיף צינורות תרמיים להעברת חום למטוסי קרקע פנימיים או רפידות תרמיות, השתמש במעברים תרמיים ליד רכיבי הספק גבוה, ושלב עם גופי קירור או יציקות נחושת לפיזור חום טוב יותר.

על ידי הטמעת טכניקות אלה, אתה יכול להבטיח חלוקת כוח יעילה, למזער רעש, לשמור על שלמות האות, ולמטב את הניהול התרמי בערימת PCB 4 שכבות.

3. שיקולי עיצוב לייצור PCB 4-שכבתי:

- איזון בין יכולת ייצור ומורכבות עיצובית.

- שיטות עבודה מומלצות לתכנון לייצור (DFM).

- דרך שיקולי סוג ופריסה.

- כללי עיצוב למרווחים, רוחב עקבות ומרווח.

- עבוד עם יצרן PCB כדי להשיג ערימה אופטימלית.

איזון בין יכולת ייצור למורכבות עיצובית:בעת תכנון PCB 4-שכבתי, חשוב למצוא איזון בין מורכבות העיצוב וקלות הייצור. עיצובים מורכבים יכולים להגדיל את עלויות הייצור ושגיאות פוטנציאליות. פישוט העיצובים על ידי אופטימיזציה של מיקום הרכיבים, ארגון ניתוב האותות ושימוש בכללי עיצוב סטנדרטיים יכולים לשפר את יכולת הייצור.

שיטות עבודה מומלצות לעיצוב לייצור (DFM):שלב שיקולי DFM בעיצובים כדי להבטיח ייצור יעיל וללא שגיאות. זה כולל שמירה על כללי התכנון הסטנדרטיים בתעשייה, בחירת חומרים ועוביים מתאימים, התחשבות באילוצי ייצור כגון רוחב וריווח עקבות מינימליים, והימנעות מצורות או תכונות מורכבות שעלולות להוסיף למורכבות הייצור.

דרך שיקולי סוג ופריסה:בחירת סוג ה-via המתאים והפריסה שלו היא קריטית עבור PCB 4-שכבתי. לכל אחד מהם יתרונות ומגבלות משלהם. שקלו היטב את השימוש בהם בהתבסס על מורכבות וצפיפות התכנון, והבטיחו מרווח ומרווח נאותים סביב חיבורים כדי למנוע הפרעות אותות וצימוד חשמלי.

כללי עיצוב עבור מרווח, רוחב עקבות ומרווח:פעל לפי כללי התכנון המומלצים עבור מרווחים, רוחב עקבות ומרווח שסופקו על ידי יצרן המעגלים. כללים אלה מבטיחים שניתן לייצר את העיצוב ללא בעיות, כגון קצרים חשמליים או פגיעה באות. שמירה על מרווח נאות בין עקבות ורכיבים, שמירה על מרווח מתאים באזורי מתח גבוה ושימוש ברוחב העקבות המתאים ליכולת נשיאת הזרם הרצויה הם כולם שיקולים חשובים.

עבוד עם יצרן ה-PCB לגיבוש מיטבי:עבוד עם יצרן ה-PCB כדי לקבוע את הערימה האופטימלית עבור PCB 4-שכבתי. גורמים שיש לקחת בחשבון כוללים שכבות נחושת, בחירת חומר דיאלקטרי ומיקום, בקרת עכבה רצויה ודרישות שלמות האות. על ידי עבודה צמודה עם יצרנים, אתה יכול להבטיח שתכנוני PCB מתאימים ליכולות ולתהליכי הייצור שלהם, וכתוצאה מכך ייצור יעיל וחסכוני יותר.

בסך הכל, תכנון לוח 4-שכבתי מצריך הבנה מעמיקה של כושר הייצור, הקפדה על שיטות עבודה מומלצות של DFM, שיקול זהיר של סוג ופריסת דרך, הקפדה על כללי עיצוב ושיתוף פעולה עם יצרן ה-PCB להשגת ערימה אופטימלית. על ידי התחשבות בגורמים אלה, תוכל לשפר את יכולת הייצור, האמינות והביצועים של עיצוב ה-PCB שלך.

4. יתרונות ומגבלות של ערימת PCB 4 שכבות:

- משפר את שלמות האות, מפחית רעש וממזער את השפעות EMI.

- יכולת משופרת ליישם עיצובים במהירות גבוהה.

- יתרון חיסכון במקום של אלקטרוניקה קומפקטית.

- מגבלות ואתגרים פוטנציאליים של יישום מחסנית בת 4 שכבות.

יתרונות של ערימת PCB 4 שכבות:

שלמות אותות משופרת:

מטוסי הארקה וכוח נוספים במחסנית 4 השכבות עוזרים להפחית את רעשי האות ולהבטיח שלמות אות טובה יותר עבור עיצובים במהירות גבוהה. מישור ההארקה פועל כמישור ייחוס אמין, מפחית את דיבור האותות ומשפר את בקרת העכבה.

רעש מופחת והשפעת EMI:

הנוכחות של מטוסי הארקה וכוח בערימה בת 4 השכבות עוזרת למזער הפרעות אלקטרומגנטיות (EMI) על ידי מתן מיגון והארקת אותות משופרת. זה מספק הפחתת רעש טובה יותר ומבטיח שידור אות ברור יותר.

יכולת מוגברת ליישם עיצובים במהירות גבוהה:

עם שכבות נוספות, למעצבים יש יותר אפשרויות ניתוב. זה מאפשר תכנונים מורכבים במהירות גבוהה עם דרישות עכבה מבוקרות, הפחתת הנחתה של האות והשגת ביצועים אמינים בתדרים גבוהים יותר.

יתרון לחיסכון במקום:

ערימה בת 4 שכבות מאפשרת עיצוב קומפקטי ויעיל יותר. הוא מספק אפשרויות ניתוב נוספות ומפחית את הצורך בחיבור נרחב בין רכיבים, וכתוצאה מכך גורם צורה קטן יותר עבור המערכת האלקטרונית הכוללת. זה מועיל במיוחד עבור אלקטרוניקה ניידת או PCB מאוכלסים בצפיפות.

מגבלות ואתגרים של יישום מחסנית בת 4 שכבות:

עֲלוּת:

הטמעת ערימה של 4 שכבות מגדילה את העלות הכוללת של ה-PCB בהשוואה ל-Stackup דו-שכבתי. העלות מושפעת מגורמים כמו מספר השכבות, מורכבות העיצוב ותהליך הייצור הנדרש. שכבות נוספות דורשות חומרים נוספים, טכניקות ייצור מדויקות יותר ויכולות ניתוב מתקדמות.

מורכבות עיצובית:

תכנון PCB 4 שכבתי דורש תכנון קפדני יותר מאשר 2 שכבתי PCB. שכבות נוספות מציבות אתגרים בהצבת רכיבים, ניתוב ותכנון. מעצבים צריכים לשקול בזהירות את שלמות האות, בקרת העכבה וחלוקת הכוח, שיכולים להיות מורכבים יותר וגוזלים זמן רב יותר.

מגבלות ייצור:

ייצור PCB 4-שכבתי דורש תהליכי ייצור וטכניקות מתקדמות יותר. היצרנים צריכים להיות מסוגלים ליישר ולמינציה במדויק של שכבות, לשלוט בעובי של כל שכבה ולהבטיח יישור נכון של קדחים ומעברים. לא כל יצרני PCB מסוגלים לייצר ביעילות לוחות 4 שכבות.

רעש והפרעות:

בעוד ערימה בת 4 שכבות עוזרת להפחית רעש ו-EMI, טכניקות עיצוב או פריסה לא מספקות עדיין עלולות לגרום לבעיות רעש והפרעות. ערימת שכבות שבוצעה בצורה לא נכונה או הארקה לא מספקת יכולה להוביל לצימוד לא מכוון ולהנחתת האות. זה דורש תכנון קפדני ושיקול של פריסת עיצוב ומיקום מישור הקרקע.

ניהול תרמי:

נוכחותן של שכבות נוספות משפיעה על פיזור החום והניהול התרמי. עיצובים צפופים עם מרווח מוגבל בין השכבות עלולים להוביל להתנגדות תרמית מוגברת ולהצטברות חום. הדבר מצריך שיקול זהיר של פריסת הרכיבים, המעברים התרמיים והעיצוב התרמי הכולל כדי למנוע בעיות התחממות יתר.

חשוב למעצבים להעריך בקפידה את הדרישות שלהם, תוך התחשבות ביתרונות ובמגבלות של מחסנית PCB 4 שכבתית, על מנת לקבל החלטה מושכלת לגבי הערימה הטובה ביותר לעיצוב המסוים שלהם.

לסיכום,השגת ערימת PCB אופטימלית בת 4 שכבות היא קריטית להבטחת עיצוב אלקטרוני אמין ובעל ביצועים גבוהים. על ידי הבנת יסודות, התחשבות בטכניקות עיצוב ושיתוף פעולה עם יצרני PCB, מעצבים יכולים לנצל את היתרונות של חלוקת כוח יעילה, שלמות האות והפחתת אפקטי EMI. יש לזכור שעיצוב ערימה מוצלח של 4 שכבות דורש גישה זהירה ושיקול דעת של מיקום רכיבים, ניתוב, ניהול תרמי ויכולת ייצור. אז קח את הידע המופיע במדריך זה והתחיל את המסע שלך כדי להשיג את ערימת ה-PCB ה-4-שכבתית הטובה ביותר עבור הפרויקט הבא שלך!

זמן פרסום: 18 באוגוסט 2023

בְּחֲזָרָה